1、引言

基坑开挖卸载必然引起下方已有建筑物的位移, 对下方建筑物的使用功能和安全性产生影响甚至造成严重危害。控制上方卸荷对下方已有建筑物的影响以及合理选择控制地下建筑物位移的工艺, 保证下方建筑物的正常使用, 成为工程界急需解决的一个难题。

上海东方路下立交工程基坑开挖位于已运营的地铁隧道二号线之上。在地铁隧道上方开挖宽达18m、深615m的深基坑工程, 基坑坑底距隧道顶部的最近距离只有218 m。常规的大面积开挖不能满足地铁隧道的容许变形要求, 故采用考虑时空效应的施工方法进行开挖。基坑开挖必然引起下方建筑物的位移, 下方建构筑物位移量的大小与许多因素有关[ 2~ 4] , 如: 基坑卸荷量(开挖深度)、卸荷模量、开挖方式(时空效应)等等。然而, 下方建筑物所允许的位移量是非常小的。我们从施工工艺上分析开挖卸载对下卧隧道的影响, 并提出控制措施, 取得了成功。

2 、工程概况

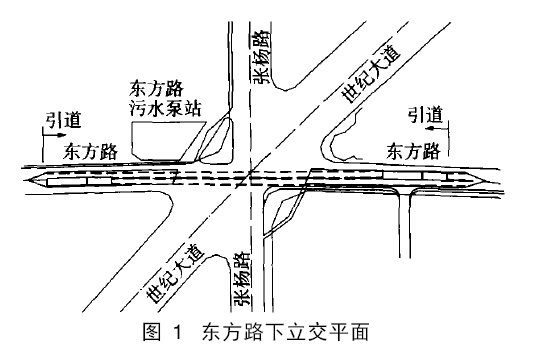

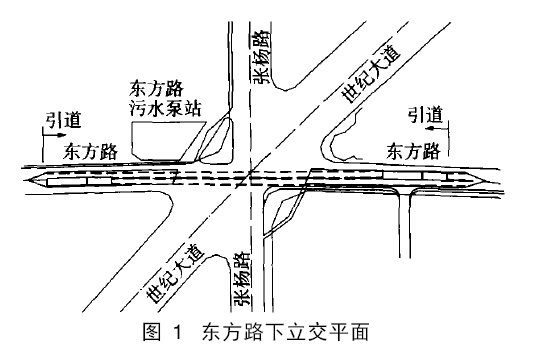

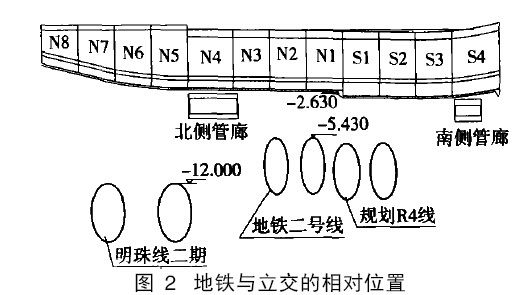

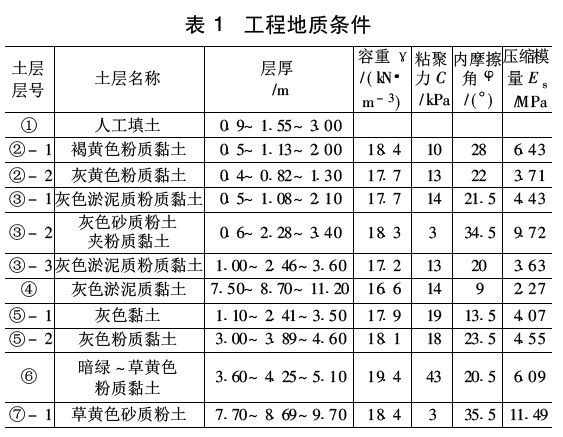

东方路下立交工程位于上海东方路、世纪大道和张杨路交土建地基处理叉口(见图1)。下立交工程下方有已建及规划建设的3条轨道交通线穿过, 自北向南依次为明珠线二期、地铁二号线及规划地铁R4线区间隧道(见图2)。工程范围全长600m。其中N1、N2分段位于正在运营中的地铁二号线上方, 施工过程中必须对地铁线进行保护。运营地铁二号线隧道距地道底板最近处为218 m, 隧道大多位于④灰色淤泥质黏土中。工程地质特性见表1。

3、 减小隧道位移的施工控制措施

3.1 加固地基

为了确保下立交工程的施工安全, 也确保运行中地铁二号线的安全, 本基坑工程采用了水泥搅拌桩加固、三重管高压旋喷桩加固和双液注浆加固。通过加固软弱地基, 提高土体强度, 防止土体液化,从而增加基坑的抗浮性能, 提高基坑的稳定, 减小坑底的回弹及下方隧道的隆起变形。③ - 1层为灰色淤泥质粉质黏土, 饱和, 含水量50% , 土质不均, ③ - 2、③ - 3层为粉土和粉质黏土, 土层也饱和, 该三层土层正好在下立交底板的位置。在施工期间, 如果这三层土受到扰动或遇到水,极容易液化, 进而引起基坑塌方, 造成事故。我们对这三层土也进行加固, 注入了大量水泥浆, 提高了土层的土体强度和密度以及回弹模量。

3.2 施作搅拌桩

在隧道上方搅拌桩施工时, 搅拌桩施工的卸荷量也受搅拌桩的水灰比和注浆量的影响, 通过调整注浆量和控制水灰比可以调整卸荷量。并且根据搅拌桩的挤土效应的力学模型, 深层搅拌桩的挤土效应与贯入的/ 泥浆桩0的等效半径和桩长有关, 控制注浆量和控制水灰比可以调整/泥浆桩0的等效半径, 从而控制搅拌桩的挤土效应。

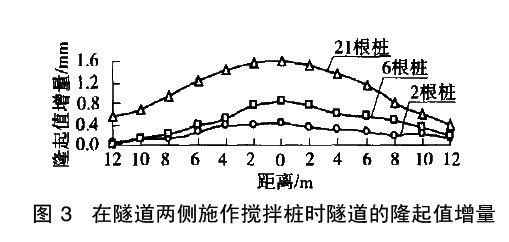

下行线隧道两侧分别连续施作了2根、6根、21根深层搅拌桩, 其隧道隆起增量值见图3。隧道隆起增量值随着连续成桩数量的增加呈现增加的趋势, 但并不是线性增加, 而是逐渐地减缓。从图3可以看出, 减少每次连续成桩数量, 待打桩产生的孔隙水压力部分消散后继续进行深层搅拌桩施工是控制隧道隆起值的有效途径。

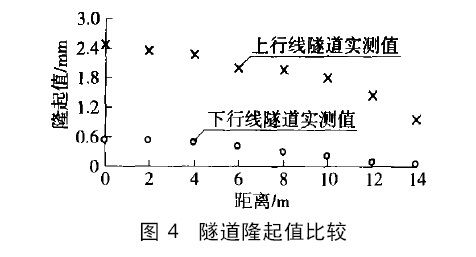

进行大面积深层搅拌桩加固时, 在不同打桩条件下, 上下行线底隆起值比较见图4。下、上行线隧道实测值分别是在N1区、N2区(如图2)深层搅拌桩施工过程中, 下(上)行线隧道的实测隆起值。上图3 在隧道两侧施作搅拌桩时隧道的隆起值增量下行线隧道隆起实测值相差如此大(其相对隧道位置、桩长、等效桩数相同)的主要原因是下行线隧道边加固采取了下列措施。

图4 隧道隆起值比较

( 1)充分利用遮拦效应

由于在下行线隧道外侧已经打了一排遮拦桩,遮拦桩施工完毕到靠近遮拦桩的深层搅拌桩施工已有20 d左右的时间, 遮拦结构达到了比较高的强度, 水泥土和型钢形成一个整体, 能承受一定的水平荷载; 而上行线隧道外侧的遮拦桩施工完毕到靠近遮拦桩的深层搅拌桩施工只有3 d, 水泥土还远没有达到强度, 其遮拦效果不好。

( 2)控制连续成桩数量

N 1区的深层搅拌桩每天施工7~ 14根, 共施工了11 d, 而N2区相同桩数的深层搅拌桩只施工了3d, 几乎是连续施工。由于隧道的变形主要是由深层搅拌桩施工产生的孔隙水压力引起, N1区搅拌桩的施工速度很慢, 先前打桩产生的部分孔隙水压力已经消散, 因而隧道的隆起值较N2区施工时的小得多。N 2区的深层搅拌桩几乎是连续成桩, 其产生的超孔隙水压力来不及消散, 隧道隆起较大。

( 3)隧道上方加固

在地铁隧道两侧进行抗拔桩施工前, 先在隧道上半圆环圈采用双液注浆加固, 双液注浆厚度1 m。双液分别为A液和B液, A 液为水B水泥B膨润土B外掺剂= 017B110B0103B0103, 水泥采用4215 普通硅酸盐水泥; B液为水玻璃; A 液BB 液= 1B1。

地基加固的作用: 首先, 增大土体的C、U值, 增大土体的弹性模量, 使得基床系数k 增大, 进而使得隧道纵向弹性特征值增大, 从而隧道的变形减小; 其次, 加固体形成的整体性很好的空间厚板体系, 在打桩产生挤土作用时, 增大土体对隧道的约束, 从而可以有效地限制隧道的隆起。

合理安排打桩顺序, 先在地铁隧道上方进行地基加固, 然后打靠近隧道的深层搅拌桩(内插型钢)作为遮拦结构, 利用先打桩自身的遮拦作用, 可以减小隧道的隆起值。

在N1区施工之前, 在隧道上半圆环圈采用双液注浆加固, 加固已有25 d左右的时间, 而在N2区深层搅拌桩施工前, 下行线隧道上方没有进行加固。隧道上方加固提高土体的强度, 增大了土体对隧道的约束, 从而可以有效地限制隧道的隆起。

从图4中可以明显看出, 采取上述打桩措施具有很好的效果, 可以减小搅拌桩施工引起隧道的变形。

3.3 基坑土体分层、分条开挖

基坑开挖前对施工范围内土体(包括坑内土体、坑底土体及隧道周边土体)进行加固, 使土体具备自立性, 以利土体开挖。待坑内土体、坑底土体及隧道周边土体、卸载抗拔桩达到设计强度(底板以上土体强度达到110MPa, 底板以下土体强度达到112MPa)后才进行开挖。N1、N2 两个基坑均长约26 m, 宽1811 m, 与地铁二号线近于垂直, 出于保护地铁线, 不能按照常规方法进行土方开挖, 必须考虑分层、分小段、分条开挖。

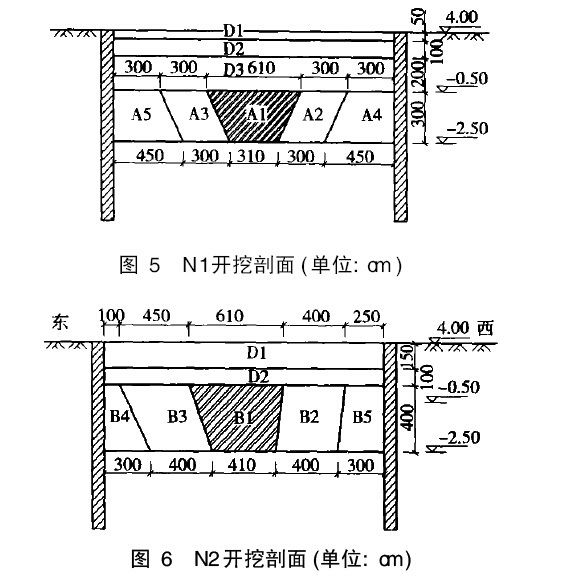

( 1)分层开挖

基坑深达615m, 不应一次开挖到底, 一次大面积卸荷会使得地铁隧道的回弹量过大, 超过地铁保护的要求限制。对于N 1段, 因为加固的时间相对较短, 坑内土体的强度相对较小, 故分4层开挖, 上面的3层( 塑料排水板用途D1、D2、D3)采用整体挖除(图5) , 下面的一层分条开挖。破土削掉015m 土层D1, 监测数据在控制范围以内再挖D2层, D2层厚1 m, 地铁隧道回弹量为0175mm, 而后挖D3, D3层厚2 m, 地铁隧道回弹量为1198mm, 很明显,排水板的原材料 大面积卸荷时, 卸荷量对地铁隧道的影响非常的大。N2段一方面由于土体加固的时间相对较长, 坑内土体的强度也就相对较大, 另一方面受实际的施工条件和工期的限制, 决定分三层开挖(图6) , 一二两层为一次性挖除, 第三层分条开挖, 相应调整了每层开挖土体的厚度, 监测结果显示地铁隧道的回弹量完全在控制的范围内。

( 2)分条开挖

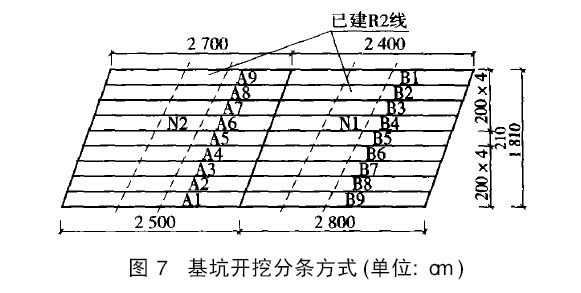

以前杨高路下立交开挖基坑的分条方式为土条图5 N1开挖剖面( 单位: cm)图6 N2开挖剖面(单位: cm)的中线与地铁隧道基本平行, 开挖时地铁隧道的回弹较大。本工程施工中, 为减小各条土体开挖对地铁隧道的影响, 基坑土条与隧道成斜交, 如图7 所示, 基本垂直。这种分条方式相当于土条中只有一部分土体开挖会对隧道回弹产生较大的影响, 同杨高路下立交相比, 相当于减小了地铁隧道上部的卸荷量, 从而使得隧道的回弹量小些。图7 基坑开挖分条方式(单位: cm)

( 3)加设支撑

为了减少基坑暴露时间, 按照设计要求, 土方开挖分段、分层、分小段, 并限时完成每小段的开挖、开挖后加支撑1~ 2道, 纵向间距4 m。

3.4 监测及信息化施工

隧道上方的基坑开挖是高风险性工程, 下立交通道底离运营地铁隧道顶最近只有218 m, 运营地铁隧道的变形控制要求极高, 因此跟踪监测十分重要。东方路下立交工程中采用了自动监测系统, 进行信息化施工技术。

地基加固和基坑开挖期间, 根据大量的监测数据, 利用理论和数值反分析工具预测预报下一步施工引起隧道位移, 随时掌握隧道位移情况, 及时预报施工中出现的问题, 信息化指导施工。

4、控制效果

在东方路下立交工程的施工过程中, 紧密结合工程, 提出基坑施工对下方运营地铁隧道变形的控制方法, 解决了隧道上方近距离基坑开挖的施工这一国内外罕见的技术难题, 成功地将运营地铁隧道的位移控制在20 mm 之内。运营地铁隧道下行线最终隆起12125mm, 上行线最终隆起11179 mm, 确保了地铁的运营安全。

带压管线堵漏